Ein Burger mit Käse, Tomate, Zwiebeln und einer kleinen Flagge mit der Aufschrift „#1“.

Kunstfleisch: Wie schmecken Burger aus dem Labor?

Wenn der Biomediziner Mark Post Erfolg hat, wird es bald Burger geben, für die kein Tier sterben musste. Wir sprechen nicht von Soja, Seitan oder anderem gut gemeinten Fleischersatz. Der Wissenschafter von der Universität Maastricht arbeitet an echtem Fleisch, das im Labor heranwächst, ganz ohne Tierleid. „Die technischen Schwierigkeiten sind zu 95 Prozent gelöst“, behauptet Post.

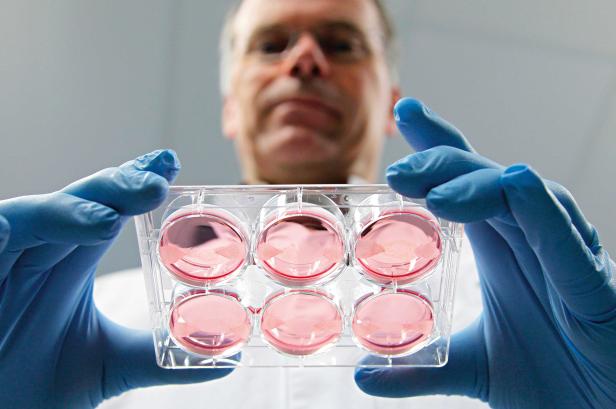

Tissue Engineering heißt sein Forschungsschwerpunkt, dessen Ziel die Züchtung von Gewebe im Reagenzglas ist. Die Niederlande gehören auf diesem Gebiet zur Weltspitze. Seit den 1990er-Jahren werden dort aus menschlichen Zellen Haut, Knochen, Knorpel oder Herzgewebe für Transplantationen kultiviert. „Da lag es natürlich nahe, aus Tierzellen auch Fleisch für den Verzehr heranreifen zu lassen“, sagt Post.

Das Prinzip ist im Grunde simpel: Mit feinen Nadeln entnimmt man Spendertieren auf Bauernhöfen winzige Gewebeproben. Für Rinder und Schweine sei das nicht schmerzhafter als ein Mückenstich, meinen Biotechnologen. Im Labor werden dann mit einer Pipette einige adulte Stammzellen aus dem Gewebe in Kunststoffbehälter gegeben, und man lässt sie in einer Nährlösung aus Wasser, Zucker, Vitaminen und Aminosäuren über Tage und Wochen zu Muskelzellen und -fasern heranwachsen . Noch spielt sich das im Zentimeterbereich ab. Doch schon in drei Jahren soll Retortenfleisch in mächtigen Containern reifen.

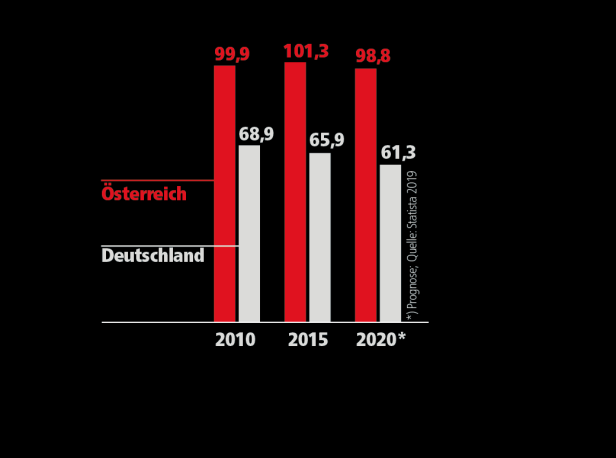

Entwicklung des jährlichen Fleischkonsums in Österreich und Deutschland bis 2020 (in Kilogramm pro Kopf)

Entwicklung des jährlichen Fleischkonsums in Österreich und Deutschland bis 2020 (in Kilogramm pro Kopf)

Mark Posts Ansatz weckt Hoffnungen, denn die klassische Methode der Fleischherstellung ist ein Klimakiller. Obwohl die Nutztierhaltung durch den Ausstoß von Methan mehr zur Erderwärmung beiträgt als die Abgase aller Autos, Lastwagen und Flugzeuge zusammen, will die Menschheit nicht auf Fleisch verzichten: Rund 100 Kilo isst jeder Österreicher pro Jahr, und der Durchschnittsdeutsche verspeist im Lauf seines Lebens 600 Hühner, 22 Schweine und sieben Rinder. Nach Hochrechnungen der Vereinten Nationen wird der globale Fleischkonsum bis zum Jahr 2050 sogar noch um 70 Prozent steigen.

Retortenfleisch könnte zugleich das Leid der Nutztiere beenden oder zumindest minimieren. Rinder, Schweine, Hühner werde es zwar weiterhin geben, versichern die Biotechnologen um Post, aber in viel geringerer Zahl. Statt dicht gedrängt in Massenställen zu stehen, hätten sie dann ausreichend Platz für ein artgerechtes Tierleben.

Die Idee selbst ist nicht ganz neu und sorgte vor gut fünf Jahren schon für einiges Aufsehen: Der erste Burger aus In-vitro-Produktion wurde am 5. August 2013 in London verkostet. Die Testesser – Ernährungsexperten aus Europa und den USA – waren von der Konsistenz des 140 Gramm schweren Klumpens angetan. Den Geschmack fanden sie allerdings noch etwas fade. „Bei dem Preis haben sie wahrscheinlich mehr erwartet“, scherzt Mark Post. Die Herstellung dieses einen Stücks, das entfernt an Faschiertes erinnerte, hatte immerhin 250.000 Euro verschlungen. In-vitro-Fleischherstellung könne natürlich nicht die einzige Lösung für Probleme der Massentierhaltung sein, meinte damals die österreichische Ernährungswissenschafterin Hanni Rützler gegenüber profil. Die neue Technologie berge jedoch ein großes Potenzial. „Allerdings reden wir von einer Perspektive von 20 oder 30 Jahren.“

Biotechnologie Mark Post: "Die technischen Schwiereigkeiten sind zu 95 Prozent gelöst"

Biotechnologie Mark Post: "Die technischen Schwiereigkeiten sind zu 95 Prozent gelöst"

Tatsächlich hat sich schon in den vergangenen Jahren viel getan. Post und seine Kollegen können mittlerweile auch Fettzellen kultivieren – und vor allem diese spielen als Geschmacksträger eine wichtige Rolle. Entsprechend gewürzt, sollte der Unterschied zu gewohnter Kost nicht mehr allzu groß sein. Außerdem haben die Forscher eine Art Zell-Bodybuilding entwickelt: Durch Stimulation mit Elektroden regten sie die Zellkulturen im Reagenzglas zur Bewegung an und beschleunigen dadurch ihr Wachstum.

Inzwischen könne er ein Stück Faschiertes für weniger als zehn Euro herstellen, schätzt Post. Mittelfristig werde Laborfleisch sogar günstiger werden als herkömmliches: „Denn unsere Methode ist effizienter und nachhaltiger.“ Eine Studie der britischen Universität Oxford bestätigt dies: Die Herstellung von Retortenfleisch braucht 55 Prozent der Energie der klassischen Fleischerzeugung. Sie benötigt 99 Prozent weniger Fläche und setzt bis zu 96 Prozent weniger Treibhausgase frei.

Trendsetter sollen das Eis brechen

Schon 2020 wollen Post und der niederländische Lebensmitteltechnologe Peter Verstrate über ihr neu gegründetes Unternehmen Mosa Meat erste Restaurants und Fachgeschäfte versorgen. Dass es noch immer zehn Wochen dauert, um das Fleisch für einen einzigen Burger wachsen zu lassen, bereitet ihnen kein Kopfzerbrechen. Denn die Vermehrung von Zellen verlaufe exponentiell, erklärt Post: „Das Fleisch für zwei Hamburger herzustellen, dauert zehn Wochen und 30 Stunden. Aber in zwölf Wochen erreicht man, bei genügend Nährsubstanz, das Fleisch für 100.000 Stück.“ Mosa Meat plant bereits den Bau von Bioreaktoren, die 25.000 Liter Nährflüssigkeit fassen sollen und bis zu 10.000 Menschen jährlich mit Fleisch versorgen.

Michael Sittinger, Experte für Tissue Engineering am Berliner Universitätsklinikum Charité, hält Posts Methode für spannend und geeignet. „Ich denke durchaus, dass diese Art der Fleischherstellung funktionieren wird“, sagt der Medizinforscher. Allerdings habe er Zweifel, dass sich In-vitro-Fleisch tatsächlich preiswert genug kultivieren lasse, um auf dem Markt konkurrenzfähig zu sein. „Und selbst dann gäbe es noch das Akzeptanzproblem.“

Umfragen in Europa und den USA ergaben, dass sich nur eine Minderheit – je nach Studie zwischen 20 und 50 Prozent der Befragten – vorstellen kann, solches Fleisch zu kosten. Mark Post beunruhigt das jedoch nicht „Es wird mehr als genug Early Adopters geben“, sagt er gut gelaunt. Er hofft auf Trendsetter, die das Eis brechen und die breite Masse auf den Geschmack bringen werden – im Grunde nicht viel anders als bei allen Innovationen.